Para esta entrada hemos elaborado una comparativa de los drivers de control para los motores de nuestra impresora 3D.

Controlador DVR8825 de T.I.

Introducción

Según el principio de funcionamiento

se separan en tres grupos:

- Imán permanente

- Reluctancia variable

- Híbridos

Se los alimenta con corriente

continua, pero debe suministrarse por una electrónica encargada de administrar

en forma adecuada la excitación de las bobinas.

Los parámetros principales que

caracterizan un motor paso a paso son:

Angulo de paso (Step angle):

Se define como el avance angular que

se produce en el motor por cada impulso de excitación, es decir, los grados de

cada paso.

Par dinámico de trabajo (Working Torque):

El momento máximo que el motor es

capaz de desarrollar sin perder paso, es decir, sin dejar de responder a algún

impulso de excitación del estator y dependiendo de la carga.

Par de mantenimiento (Holding Torque):

Es el par requerido para desviar, en

régimen de excitación, un paso del rotor cuando la posición anterior es

estable; es mayor que el par dinámico y actúa como freno para mantener el rotor

en una posición dada.

Par de detención (Detention Torque):

Es una par de freno que siendo

propio de los motores de imán permanente, es debido a la acción del rotor cuando

los devanados del estator están desactivados.

Número de pasos por vuelta(number of steps per revolution):

Es

la cantidad de pasos que ha de efectuar el rotor para realizar una revolución

completa.

Frecuencia de paso máxima (maximum frequency step or máximum pull in-out):

Es

el máximo número de pasos por segundo que el rotor puede efectuar mediante los

impulsos de control funcionando correctamente.

Funcionamiento:

El motor produce un par en función

de el ángulo de desfasaje de la

posición de equilibrio, que depende de del tipo de motor paso a paso.

Para producir el movimiento de

rotación la bobina excitada debe cambiar a medida que el rotor llega a la

posición de equilibrio.

Para conseguir el giro del rotor en

un determinado número de grados, las bobinas del estator deben ser excitadas secuencialmente

a una frecuencia que determina la velocidad de giro. Las inercias propias

del arranque y parada (aumentadas por las fuerzas magnéticas en equilibrio que

se dan cuando está parado) impiden que el rotor alcance la velocidad nominal

instantáneamente, y por tanto la frecuencia de los pulsos que la fija debe ser

aumentada progresivamente.

El control de motores paso a paso se realiza mediante circuitos

especializados que a partir de tres señales

(tren de pulsos, sentido de giro e inhibición) generan, a través de una etapa

lógica, las secuencias de pulsos que un circuito de conmutación distribuye a

cada fase.

En la conexión bipolar las bobinas opuestas se conectan en serie. Para lograr las

distintas polaridades de campo es necesario invertir los dos terminales de cada

bobina.

Esto

puede efectuarse utilizando

un doble puente

H o mediante conmutación electrónica.

Hay aplicaciones en las cuales se

requieren ángulos de paso muy pequeños, como ocurre en la impresión 3D.

Para reducir el ángulo de paso se

utiliza la técnica de microstepping

que consiste en dividir cada paso físico en subpasos de igual tamaño.

Esto se efectúa utilizando distintos

niveles de corriente en las bobinas, de manera que el rotor se desplace a

posiciones intermedias dentro de cada paso normal. Así es posible dividir un

paso de 1.8° en diez subpasos iguales.

Para conocer el valor del ángulo de

rotación debemos conocer los pasos por vuelta del motor paso a paso.

Para los NEMA 17, los más utilizados en las impresoras 3D, tienen

200pasos/revolución, si dividimos 360º (1 revolución) entre los 200

pasos/revolución, nos da un ángulo de 1,8º.

Este valor puede reducirse si utilizamos un motor con más pasos por revolución, por ejemplo, para un motor de 400pasos/rev obtenemos un ángulo de 0,9º.

Para obtener mayor división de pasos, el controlador internamente forma pulsos de mayor duración que combinados entre sí en diferentes secuencias que controlan los 8 transistores que mandan los pulsos a las bobinas, logrando hasta 1/32 pasos.

Driver de control.

Para el cálculo de la corriente, A = VREF / (8 * RS).

Para una stepstick estándar, RS = 0.2ohm.

Así que A = VREF / 1.6

Para calcular el VREF para una corriente determinada:

VREF = A * 8 * RS, o VREF = A * 1.6.

Así que, si quería 0.8A, VREF = 0,8 * 1,6 = 1.28V

Aumento de la resistencia(potenciómetro) para limitar VREF a 1.25V aprox.

ITripMAX (máxima corriente del motor efectiva) = VREF / (8 x Sense_resistor(Rs)) = 1,25 / (8 * 0,1) = 1.5625A

Para calcular los amperios de VREF : A = VREF / 0.8.

Para calcular VREF : VREF = A * 0.8

Para impresoras reprap, la tensión de alimentación lógica (VDD) es de 5V.

Por ejemplo:

VREF max = (TrimpotMaxR / (TrimpotMaXR + R1)) x VDD = (10000 / (10.000 + 30.000)) * 5 = 1.25V.

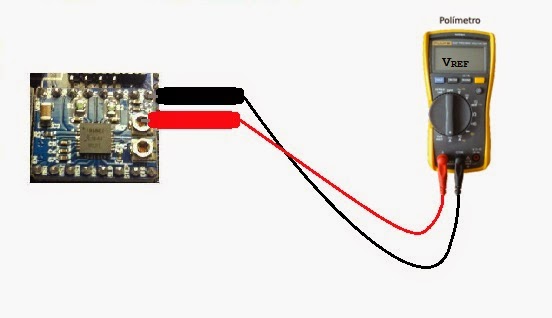

Para comprobar la VREF adecuada colocamos el polímetro entre el potenciómetro y el pin GND.

Otros drivers o polous(normalmente el A4988) utilizan una Rs = 0.05(R50), 0.1(R100) ó 0.2(R200) ohm.

Driver A4988

Pero no debemos confiarnos y es recomendable observar el tipo de resistencia que tienen próxima al controlador.

Para los drivers con un controlador DRV88XX, llevan un potenciómetro variable donde podemos ajustar el valor de la resistencia que regula la corriente.

Driver DVR8825

El valor de VREF por defecto de fábrica puede estar demasiado alto, por eso es muy importante girar el potenciómetro hacia las agujas del reloj hasta el mínimo para no dañar el motor y al ajustar el valor, comenzar a girar poco a poco.

VREF = I / 2; Por ejemplo, VREF = 1A / 2 = 0.5V

Para tener una referencia aproximada ver la siguiente tabla:

Pero los nuevos drivers han incorporado 2 capas de pistas adicionales, mejorando el diseño electrónico, disminuyendo las emisiones EMI y la impedancia de las pistas de cobre, ofreciendo mejor rendimiento y buena disipación de calor como lo demuestran los ensayos térmicos de controladores paso a paso.

Dos capas se mantienen para las

señales de enrutamiento, mientras que las otras dos capas se utilizan para VCC

y GND. La ventaja principal es que la

distribución de energía es mucho más limpia y eficiente.

La mayor mejora conseguida mediante

la adición de dos capas para el diseño de PCB es que ahora hay el doble de

cobre disponible para conducir el calor alejado del circuito integrado. Múltiples vías se han añadido para reducir al mínimo la

resistencia térmica y asegurarse de que el calor se puede mover de manera

eficiente hacia el exterior, donde el área superficial más grande facilita su

disipación por convección.

Esto significa que todos los

componentes electrónicos de la placa están sometidos a menos estrés térmico, que afecta en gran medida la vida del

conductor y asegura un mejor rendimiento.

Los Stepsticks tienen por diseño la

máxima corriente a 1A. Se puede regular igual que en los Pololus (pero no se

aplica la misma fórmula para calcular la corriente). Los Pololu pueden exceder

el 1A pero se calientan en exceso por lo que se hace necesario un método de

refrigeración para poder trabajar por encima de 1A (si no la protección térmica

hará que el motor funcione a trompicones).

En el único eje donde se puede

precisar (normalmente) más de 1A es en el extrusor para extrusión directa.

Nota:

El potenciómetro que tienen los Stepstick no es regulador de

voltaje, sino de intensidad, que es lo que se ajusta y se varía. Es decir, que

los Stepstick van a alimentar siempre a la misma tensión, pero podrás ajustar

la corriente que llega al motor.

El valor de VREF

no indica el voltaje de alimentación de los motores.

Un saludo a todos,

Ingenio Triana.

Un saludo a todos,

Ingenio Triana.

No hay comentarios:

Publicar un comentario