En esta entrada, vamos a comentar los diferentes tipos de extrusión, y nos centraremos en el sistema de extrusión directa por sus múltiples ventajas respecto a otros sistemas del mercado.

En primer lugar, debemos saber que actualmente existen dos principales formas de introducir filamento en nuestra boquilla (o HotEnd).

Extrusión directa:

Ventajas:

- La extrusión directa es accionada por el eje del motor sin mecanismos intermedios como son reductoras.

- Antes de los modelos de extrusión directa, se utilizaban mecanismos con reductoras, que permitian un menor consumo por parte del motor, pero con el tiempo, las piezas sufrían desgaste y comenzaba a perder precisión.

- Esta capacidad de reducir componentes, ha permitido un coste adsequible y su montaje se realiza en piezas metálicas y también en piezas impresas a un menor coste.

- La extrusión directa, permite un control más preciso en la cantidad de filamento introducido, pues no existen engranajes ni transmisión, el mismo eje del motor actúa de engranaje.

- La pieza que introduce el filamento, es similar al tornillo moleteado que utilizan otros extrusores, pero con el orificio para acoplar directamente al eje de nuestro motor paso a paso.

- El resultado, es un sistema robusto y fiable, que no presenta piezas con grandes esfuerzos y fatigas, y por tanto mejoran la durabilidad del conjunto.

Desventajas:

- El motor tiene un consumo de potencia más elevado al aumentar la cantidad de corriente para proporcionar el torque necesario para introducir el filamento.

- Las piezas métalicas pueden aumentar el peso del extrusor y por tanto su inercia durante los desplazamientos.

Extrusión indirecta (tipo Bowden):

Ventajas:

- Reduce el peso del conjunto del extrusor, permitiendo movimientos a mayor velocidad.

Por ejemplo, para doble extrusión, se suelen utilizar bowden en lugar de extrusión directa:

A la izquierda, doble extrusor con ambos motores incorporados, a la derecha, doble extrusor tipo bowden, los motores se encuentran fijos y no afectan al movimiento del carro del eje X. - Si el área de impresión está cerrada para mantener la temperatura, el motor permanece aislado y no sufre un aumento de temperatura.

Desventajas:

- Las imperfecciones por retracción son más visibles, ya que el sistema bowden necesita de retracción de mayor distancia para compensar la curvatura del tubo de teflón que hace de guia del filamento.

- Al poder aumentar la velocidad de movimiento, también puede afectar a la calidad de las piezas que puede disminuir.

- El sistema bowden no es aconsejable para boquillas de diámetro inferior a 0.3mm, ya que extrusor de 0,1mm son muy sensibles a los cambios de retracción.

NOTA:

Como alternativa a la extrusión directa y el tipo bowden, se pueden combinar, ofreciendo mayor precisión pero manteniendo el motor fijo con un buen peso y sin inercias en el carro del extrusor que es la parte móvil de nuestra impresora 3D.

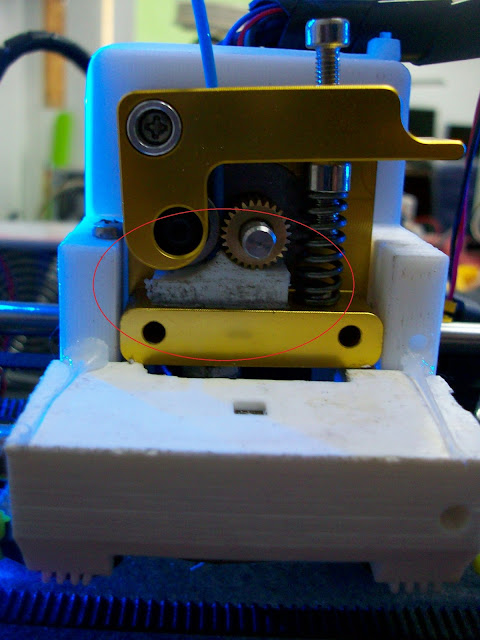

Con todo lo aprendido anteriormente, si desmontamos un extrusor de accionamiento directo, veremos la rueda dentada unida directamente al eje del motor. Sin embargo, ningún diseño está exento de problemas y a veces, se pueden producir atascos.

Un caso muy normal es la falta de alineación entre la rueda dentada y el rodamiento que aplica presión al filamento.

Para solucionar este error, basta con aflojar varios tornillos y acceder al sistema de engranajes:

Para mayor facilidad, podemos introducir por el orificio del filamento un trozo para comprobar que todo queda alineado.

Con esto, evitaremos atascos producidos por falta de alineación. Este problema se agrava consederablemente si utilizamos filamentos flexibles, donde la mejor opción, será instalar una pieza intermedia entre el engranaje y el orificio del filamento.

Podéis descargar el archivo de la pieza para imprimir desde thingiverse:

Ahora que sabemos los conceptos sobre el extrusor MK8, veremos algunos sencillos pasos para calibrar su funcionamiento y optimizar la precisión.

1.- Medir la cantidad de filamento:

Cogemos una regla o un calibre y marcamos una medida conocida en el filamento. A continuación, debemos darle a extruir.

Por ejemplo, marcamos en el filamento 10mm, tomamos una referencia y le damos a extruir 10mm, si al introducir el material, medimos una medida diferente, debemos realizar un ajuste en los pasos del motor del extrusor.

Para modificar los pasos del motor, podemos realizarlo de varias formas:

Mediante el menu de la impresora por pantalla LCD.

Mediante el acceso al firmware.

Para conocer el valor que tenemos que modificar, nos vamos a la lines #define DEFAULT_AXIS_STEP_PER_UNIT {eje X, eje Y, eje Z, extrusor} y modificamos el valor correspondiente al extrusor.

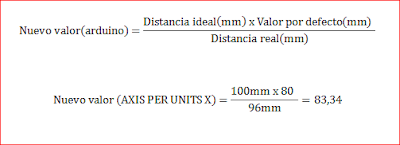

La ecuación para realizar el cálculo es la siguiente:

Como ejemplo, si el valor de axis step fuera de 80, y movemos el eje 100mm y nos da una medida de 96mm, aplicando la ecuación obtenemos el nuevo valor.

Este valor, no siempre es el mismo en todos los casos. Depende de la rueda dentada que utilices en tu extrusor.

Si nuestro NEMA 17, 1,8º y 200 pasos los calculos serían los siguientes para calcular el axis step per unit:

Esperamos que esta infomración os sea de utilidad.

Gracias por sus articulos. De verdad me han ayudado mucho con mi adaptación a la Lion 2. Todo ha ido muy bien

ResponderEliminarEl mk8 requiere modificar los pasos?

ResponderEliminarMe quede esperando algún calculo para calibrar mi extrusor.

ResponderEliminaryo tambien

EliminarCalibrar un extrusor MK8 es un proceso sencillo pero crítico para lograr impresiones precisas, consistentes y libres de errores. Ajustar los E-steps asegura que el motor entregue exactamente el filamento necesario, optimizando la calidad de cada pieza. Me dedico a instalar gas natural queretaro

ResponderEliminar